Разборка, ремонт и сборка головки блока цилиндров

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, замене направляющих втулок клапанов, шлифовке или замене седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: инструменты, необходимые для замены прокладки головки блока (см. «Замена прокладки головки блока цилиндров») и маслосъемных колпачков (см. «Замена маслосъемных колпачков»), а также ключ «на 10».

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

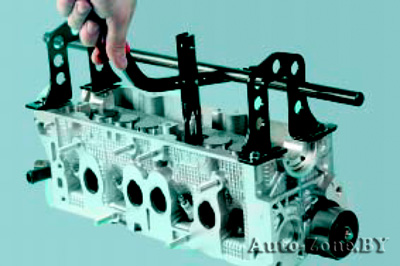

2. Снимите головку блока цилиндров (см. «Замена прокладки головки блока цилиндров»).

3. Снимите впускную трубу (см. «Замена прокладки впускной трубы»).

4. Снимите выпускной коллектор (см. «Замена прокладки выпускного коллектора»).

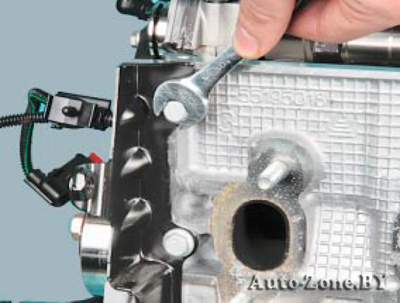

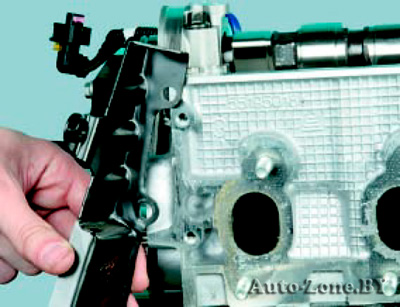

5. Выверните два болта крепления кронштейна верхнего кожуха ремня привода газораспределительного механизма…

6. …и снимите кронштейн.

Рекомендуем вывернуть свечи зажигания, чтобы случайно не повредить их изоляторы.

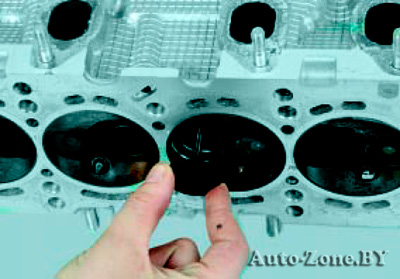

7. Очистите камеры сгорания от нагара. Осмотрите головку блока. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на поверхности головки блока.

8. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между поверхностью головки и линейкой. Замените головку, если зазор больше 0,025 мм. При меньшей деформации или при наличии на привалочной плоскости головки раковин или рисок эту плоскость можно профрезеровать, выдерживая значение высоты головки не менее (126,5±0,1) мм.

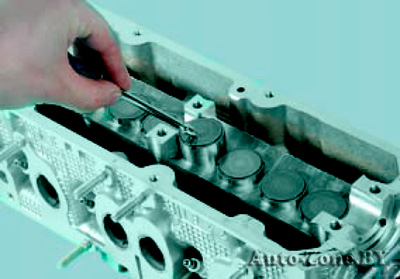

9. Снимите распределительный вал (см. «Снятие, дефектовка и установка распределительного вала») и извлеките толкатели клапанов из гнезд головки блока цилиндров.

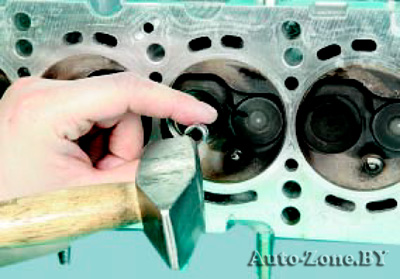

Удобно извлекать толкатель с помощью сильного магнита, как показано на фото к п. 9, или присоски, сняв предварительно с толкателя регулировочную шайбу.

10. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

11. Проверьте наличие деформаций фланцев для впускной трубы и выпускного коллектора, деформированную головку замените.

12. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

13. Проверьте плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстановите ее чеканкой.

14. Для проверки герметичности головки блока заглушите отверстия патрубка системы охлаждения. Это можно сделать, например, деревянными или резиновыми пробками.

15. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке 15-20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте извлечь пробки из патрубков.

16. Проверьте состояние опорных поверхностей под шейки распределительного вала в головке блока. Если хотя бы на одной из них обнаружены следы износа, задиры или глубокие риски, отшлифуйте постели подшипников и измерьте после шлифовки зазор между постелями и шейками распределительных валов. Если зазор окажется больше номинального, замените головку блока.

17. Для проверки герметичности клапанов залейте керосин во впускные и выпускные каналы головки. Если в течение 3 мин керосин не просочится из каналов в камеры сгорания, значит, клапаны герметичны. В противном случае притрите (см. «Притирка клапанов») или замените клапаны.

18. Установите под снимаемый клапан подходящий упор (например, торцовую головку из набора инструментов).

19. Установите на головку блока приспособление для сжатия пружин клапанов. Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на рукоятку приспособления, полностью освободите пружину клапана. Снимите приспособление с головки блока.

20. Извлеките тарелку пружины клапана…

21. …и выньте пружину клапана.

22. Захватите маслосъемный колпачок пассатижами с тонкими губками…

23. …и снимите с направляющей втулки. Уилие нужно прикладывать строго вверх и не проворачивать колпачки, чтобы не повредить направляющие втулки клапанов.

24. Извлеките клапан из головки блока.

25. Аналогично снимите остальные маслосъемные колпачки и извлеките клапаны.

26. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан.

Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

27. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием).

28. Измерьте диаметр тарелки клапана, он должен быть 27,8028,10 мм для выпускного клапана и 33,10-33,30 мм – для впускного. Если диаметр тарелки отличается от указанных значений, замените клапан.

29. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой графита карандашного грифеля, вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните. По следам графита на фаске седла можно судить о концентричности расположения клапана и седла.

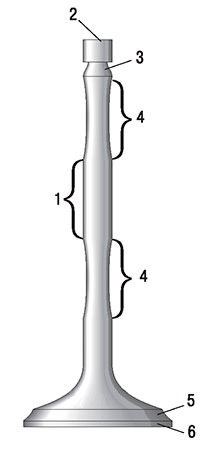

30. Проверьте износ стержня клапана в местах, показанных на рис. 5.12. Номинальный диаметр стержня впускного клапана составляет 4,982-5,000 мм, выпускного – 4,974-4,992 мм.

31. Проверьте состояние проточек 3 стержня клапана под сухари.

Рис. 5.12. Зоны износа клапана: 1 – зона наименьшего износа стержня; 2 – торец стержня; 3 – проточки под сухари; 4 – зоны наибольшего износа стержня; 5 – рабочая фаска; 6 – кромка тарелки

При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

32. Проверьте состояние направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана. Зазор должен быть равен 0,022-0,058 мм для впускного клапана и 0,030-0,066 мм – для выпускного.

33. Если зазоры не попадают в эти интервалы, замените втулки, для чего, предварительно измерив выступание верхнего конца втулки из головки блока, выпрессуйте втулку с помощью оправки, установленной со стороны камеры сгорания.

34. Измерьте диаметр отверстия под направляющую втулку в головке блока, он должен быть 9,959-9,981 мм. Если диаметр не попадает в указанный интервал, замените головку блока.

35. Если диаметр отверстия в головке блока не выходит из номинального диапазона, нагрейте головку блока в термопечи до температуры 100-120 °С и запрессуйте в нее оправой ремонтную втулку наружным диаметром 10,010-10,030 мм. Втулку запрессовывайте со стороны верхней поверхности головки блока, обеспечив выступание ее верхнего конца из головки блока на значение, измеренную перед выпрессовкой.

36. Проверьте внутренний диаметр втулки после запрессовки, он должен быть 5,022-5,040 мм. При отклонении диаметра от указанных значений поправьте отверстие разверткой соответствующего диаметра. Во втулку установите новый клапан для обеспечения номинального зазора в сопряжении.

37. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

38. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если шлифовка не даст нужного результата, замените седла клапанов.

39. Замените маслосъемные колпачки независимо от их состояния.

40. Осмотрите пружины клапанов. Снижение упругости и трещины пружин не допускаются. По возможности определите упругость пружин по развиваемому усилию (табл. 5.2). Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените.

Параметры проверки пружины клапана, Таблица 5.2

| Высота пружины, мм | Нагрузка, Н |

| L1 = 26,3 | 390 |

| L2 = 35,1 | 155 |

41. Прокладки впускной трубы, выпускного коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнений.